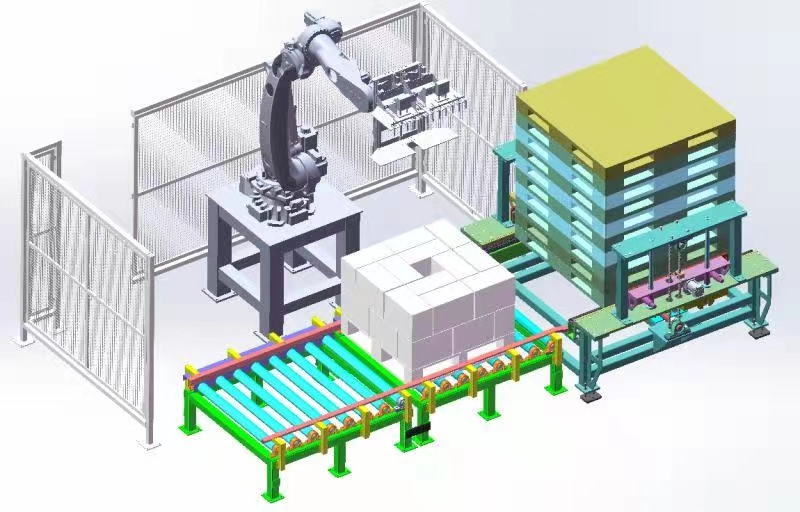

上栾包装以拼搏创新的精神,抓住国内包装行业快速发展的机遇,在所从事的二次包装领域不断开拓前进

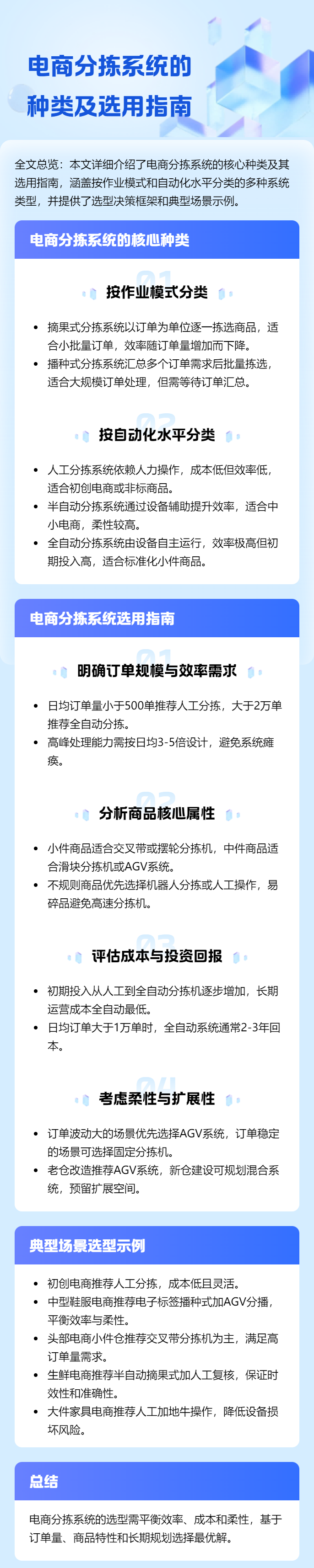

电商分拣系统的种类及选用指南

一、电商分拣系统的核心种类

电商分拣系统是实现商品从仓储到订单履约的关键环节,按作业模式和自动化水平可分为以下主要类型,各类系统的核心差异体现在效率、柔性、成本及适用场景上。

(一)按作业模式分类(核心分拣逻辑)

1. 摘果式分拣系统(“按单拣选”模式)

· 工作原理:以“订单”为单位,分拣人员或设备根据单个订单需求,从存储区逐一拣选商品并汇总,如同“摘果子”。

· 核心设备:人工+PDA(手持终端)、电子标签辅助分拣台、智能拣选车(如料箱AGV)。

· 优点:

o 订单处理周期短,可快速响应紧急订单;

o 无需等待订单汇总,适合“一单一件”或小批量订单;

o 系统复杂度低,易于上手和维护。

· 缺点:

o 分拣路径重复(多人/设备可能重复访问同一存储位),效率随订单量增加而显著下降;

o 人力成本或设备能耗较高(单位订单处理成本高)。

· 适用场景:日均订单量<5000单、SKU数量少(<1000)、订单结构分散(如C端零售小单)、对时效性要求高的场景(如生鲜“当日达”)。

2. 播种式分拣系统(“汇总分播”模式)

· 工作原理:以“商品”为单位,先汇总多个订单的共性需求,从存储区批量拣选商品,再通过分播设备按订单拆分,如同“播种到不同地块”。

· 核心设备:播种墙(电子标签/灯光指引)、旋转分播台、AGV分播机器人(如料箱AGV+分拣格口)。

· 优点:

o 减少重复路径,分拣效率高(尤其多订单共性商品);

o 单位商品处理成本低,适合大规模订单处理。

· 缺点:

o 需等待订单汇总(存在“批次延迟”),不适合紧急订单;

o 系统复杂度较高,需与WMS(仓储管理系统)深度协同。

· 适用场景:日均订单量>5000单、SKU数量多(>1000)、订单结构集中(如多订单包含相同商品)、电商大促(如618/双11)等高峰场景。

(二)按自动化水平分类(设备技术差异)

1. 人工分拣系统(纯人力驱动)

· 核心逻辑:依赖人工读取订单信息(纸质单/PDA),手动拣选、搬运、分类商品。

· 优点:成本极低(仅需基础仓储空间)、柔性极高(可处理任意形状/重量商品)、零设备维护成本。

· 缺点:效率极低(人均日处理<200单)、错误率高(约1%-3%)、人力成本随订单量线性上升。

· 适用场景:初创电商、日均订单量<500单、商品非标(如大件家具、不规则工艺品)或试运营阶段。

2. 半自动分拣系统(人工+设备辅助)

· 核心逻辑:人工为主,设备辅助提升效率(如信息指引、搬运省力化)。

· 典型类型:

o 电子标签分拣:通过灯光/数字标签提示商品位置和数量(摘果式/播种式均可用),错误率降至0.1%以下;

o PDA+输送线分拣:人工用PDA扫码确认商品,通过输送线将商品转运至分播区,减少搬运强度;

o 智能拣选车辅助:如“跟车拣选”AGV(人工拣选时,AGV自动跟随并承载商品)。

· 优点:效率中等(人均日处理500-1000单)、成本可控(设备投入<100万)、柔性较高(可兼容多数商品)。

· 缺点:仍依赖人力,高峰时段需临时扩招员工。

· 适用场景:中小电商、日均订单量500-5000单、商品以中小件为主(如3C数码、服装)。

3. 全自动分拣系统(设备自主运行)

· 核心逻辑:通过自动化设备完成“拣选-搬运-分类”全流程,仅需少量人工监控或异常处理。

· 典型类型:

系统类型 | 工作原理 | 核心设备 | 优点 | 缺点 | 适用商品/场景 |

交叉带分拣机 | 环形轨道上的小车承载商品,通过皮带转向将商品送入格口 | 交叉带小车、分拣格口、扫码称重台 | 效率极高(1-2万件/小时)、错误率<0.05% | 设备固定(柔性低)、仅支持小件(<30kg)、初期投入高(数百万) | 标准化小件(如3C配件、化妆品)、日均订单>10万单 |

AGV分拣系统 | AGV(如Kiva类机器人)搬运货架/料箱至分拣站,人工或机械臂分播 | AGV机器人、调度系统、分拣站台 | 柔性极高(可随时增减AGV数量)、布局灵活(无需固定轨道) | 效率中等(0.5-1万件/小时)、对地面平整度要求高 | SKU多(>5000)、订单波动大(如促销高峰)、中小件商品 |

滑块式分拣机 | 输送带表面滑块沿轨道滑动,推动商品转向格口 | 滑块模组、驱动电机、格口 | 承重较高(<50kg)、适应中件商品 | 噪音大、维护复杂、不适合易碎品 | 规则中件(如鞋服、小家电)、日均订单5-10万单 |

摆轮分拣机 | 密集摆轮通过旋转改变商品输送方向 | 摆轮模组、控制系统 | 速度快(3m/s)、适合轻型扁平商品 | 承重低(<15kg)、易卡小件 | 信封、快递袋、薄型包装(如图书、文件) |

机器人分拣系统 | 机械臂+视觉识别,抓取商品并放入对应格口 | 协作机器人、3D视觉相机 | 处理非标商品(如异形件、软包) | 效率低(<2000件/小时)、成本极高 | 不规则商品(如玩具、生鲜)、高端电商(如奢侈品) |

二、电商分拣系统选用指南

选择分拣系统需综合订单特性、商品属性、成本预算、柔性需求四大核心因素,以下为决策框架:

步骤1:明确订单规模与效率需求

· 日均订单量:

o <500单:人工分拣;

o 500-5000单:半自动(电子标签/PDA辅助);

o 5000-2万单:半自动+部分全自动(如AGV分拣);

o >2万单:全自动(交叉带/滑块分拣机为主,AGV为辅)。

· 峰值处理能力:需按“日均3-5倍”设计(如大促峰值),避免系统瘫痪(如AGV可临时增配机器人,交叉带需预留格口)。

步骤2:分析商品核心属性

· 尺寸与重量:

o 小件(<750px,<5kg):交叉带、摆轮分拣机;

o 中件(30-2000px,5-30kg):滑块分拣机、AGV系统;

o 大件(>2000px,>30kg):人工+叉车/地牛(或定制重型AGV)。

· 形状与规则度:

o 规则商品(纸箱、标准袋):任意自动化系统;

o 不规则商品(软包、异形件):机器人分拣或人工;

o 易碎品(玻璃、陶瓷):避免高速分拣机(如交叉带),优先半自动或人工。

步骤3:评估成本与投资回报

· 初期投入:人工(几乎为0)<半自动(10-50万)<AGV系统(100-500万)<交叉带/滑块分拣机(500万-2000万)。

· 长期运营成本:人工(人力成本逐年上升)>半自动(部分人力+低维护)>全自动(高电耗+设备维护,但人力成本极低)。

· 投资回报周期:日均订单>1万单时,全自动系统通常2-3年回本(节省人力成本为主)。

步骤4:考虑柔性与扩展性

· 订单波动:促销频繁、季节性明显(如生鲜电商)→ 优先AGV系统(可临时增减机器人);订单稳定→ 固定分拣机(交叉带/滑块)。

· 仓库改造:老仓改造(空间受限)→ AGV系统(无需开挖地面);新仓建设→ 可规划固定分拣机+AGV混合系统。

· 未来扩展:业务增长预期高→ 预留分拣机格口/AGV通道,避免重复建设。

三、典型场景选型示例

场景 | 推荐系统类型 | 核心理由 |

初创电商(日均200单) | 人工分拣(PDA辅助) | 成本最低,灵活应对业务试错期 |

中型鞋服电商(日均8000单,SKU 2000+) | 电子标签播种式+AGV分播 | 平衡效率与柔性,应对SKU多、订单波动大的特点 |

头部电商小件仓(日均50万单) | 交叉带分拣机(主)+摆轮分拣机(辅) | 超高效处理标准化小件,满足高订单量需求 |

生鲜电商(日均1万单,非标商品多) | 半自动摘果式(电子标签)+人工复核 | 保证时效性,降低非标商品分拣错误率 |

大件家具电商(日均1000单,单件50kg+) | 人工+地牛+扫码称重台 | 避免自动化设备承重限制,降低设备损坏风险 |

总结

电商分拣系统的选型本质是“效率-成本-柔性”的平衡:小规模、非标商品优先“人工/半自动+摘果式”;大规模、标准化商品优先“全自动+播种式”;中等规模、波动大场景优先“AGV系统+混合分拣”。核心是基于自身订单量、商品特性和长期规划,选择“当前够用、未来可扩展”的最优解。

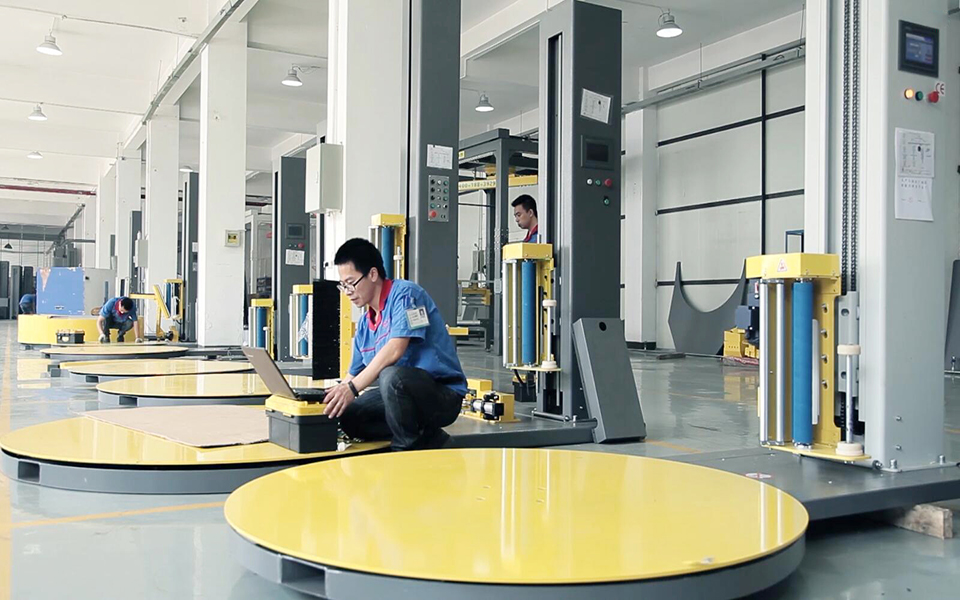

所有设备到客户那边调试时,一定要按照现场调试人员的要求去操作设备,对设备要根据调试人员提供的日常点检表进行日常维护,这样设备才能最大限度的延长使用寿命,想了解更多设备的相关资料请登陆官网:http://www.sunrepack.com/查询或者致电:15800564107 进行电话咨询,本司24h欢迎您随时咨询相关信息

-

2022-03-08

-

2021-08-20

-

2022-02-28

-

2022-02-24

周一至周五:8:00—20:00

周六、周日:9:00—18:00